FASILITAS PENGOBATAN PCBs

Pengantar

Penggunaan Polychlorinated Biphenyls (PCBs)

Stabilitas kimia yang tinggi dan mudah terbakar yang rendah membuat PCBs ideal untuk banyak aplikasi:

- Cairan dielektrik untuk kapasitor dan transformator

- Cairan transfer panas, minyak pelumas dan pemotongan

- Pemlastis

- Lainnya: cat, perekat, penghambat api, sealant

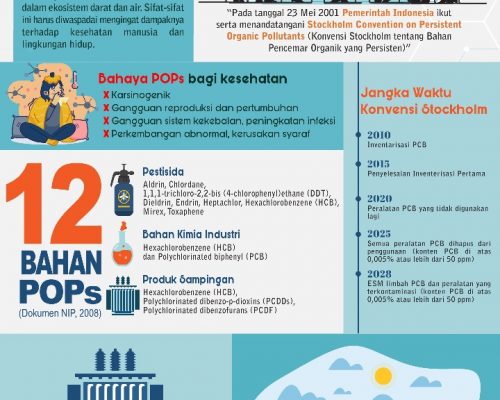

Kepedulian Terhadap Karakteristik

Stabilitas kimia yang tinggi dan mudah terbakar yang rendah membuat PCBs ideal untuk banyak aplikasi, tetapi juga memberikan efek buruk bagi kesehatan manusia dan lingkungan:

- Persisten

- Bio-akumulatif

- Beracun

- Gerakan lintas batas

- POPs subgrup

PCBs akan Dihapus Secara Bertahap

- 23-05-2001 : Tentang Konvensi Stockholm

- 28-09-2009: UU No.19/2009

- 30-12-2020 : Peraturan Menteri Lingkungan Hidup dan Kehutanan No. P29 Tahun 2020 tentang Pengelolaan PCBs dan PermenLHK 6/21 (Limbah B3)

Mengapa Fasilitas Perawatan PCBs PPLI?

- PPLI menawarkan berbagai solusi pengolahan dan pembuangan limbah yang luas, sangat komprehensif dan berizin penuh termasuk layanan baru PPLI, Fasilitas Pengolahan PCBs. Hal ini memberikan fleksibilitas kepada PPLI dan kemampuan untuk menawarkan pelanggan ‘layanan serba ada’ untuk semua kebutuhan limbah anda.

- PPLI adalah perusahaan yang dipilih oleh Pemerintah Indonesia untuk menjadi solusi Proyek Penghapusan PCBs Nasional.

- Fasilitas pengolahan PCBs di PPLI dibangun dan direkayasa untuk memenuhi standar internasional yang ditentukan oleh UNIDO untuk dekontaminasi dan dehalogenasi.

- PPLI memiliki tim PCBs yang lengkap dan profesional untuk memastikan limbah dikelola dengan baik dan diamankan secara permanen.

- Layanan kami menghasilkan lingkungan yang lebih bersih, kondisi kehidupan yang lebih baik, masyarakat yang lebih sehat, dan kegiatan bisnis yang berkelanjutan.

- PPLI percaya pada 4R: Reduce, Reuse, Recycle, dan Recovery. Dengan menerapkan konsep 4R, kami berkontribusi untuk Indonesia yang lebih baik.

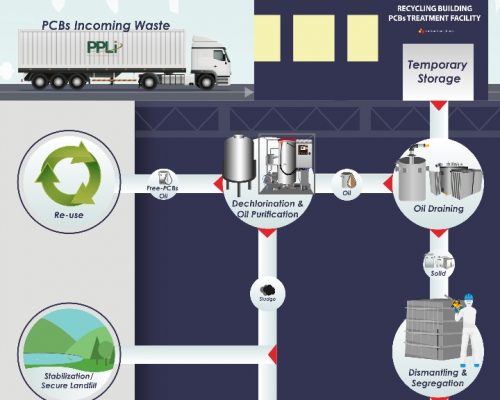

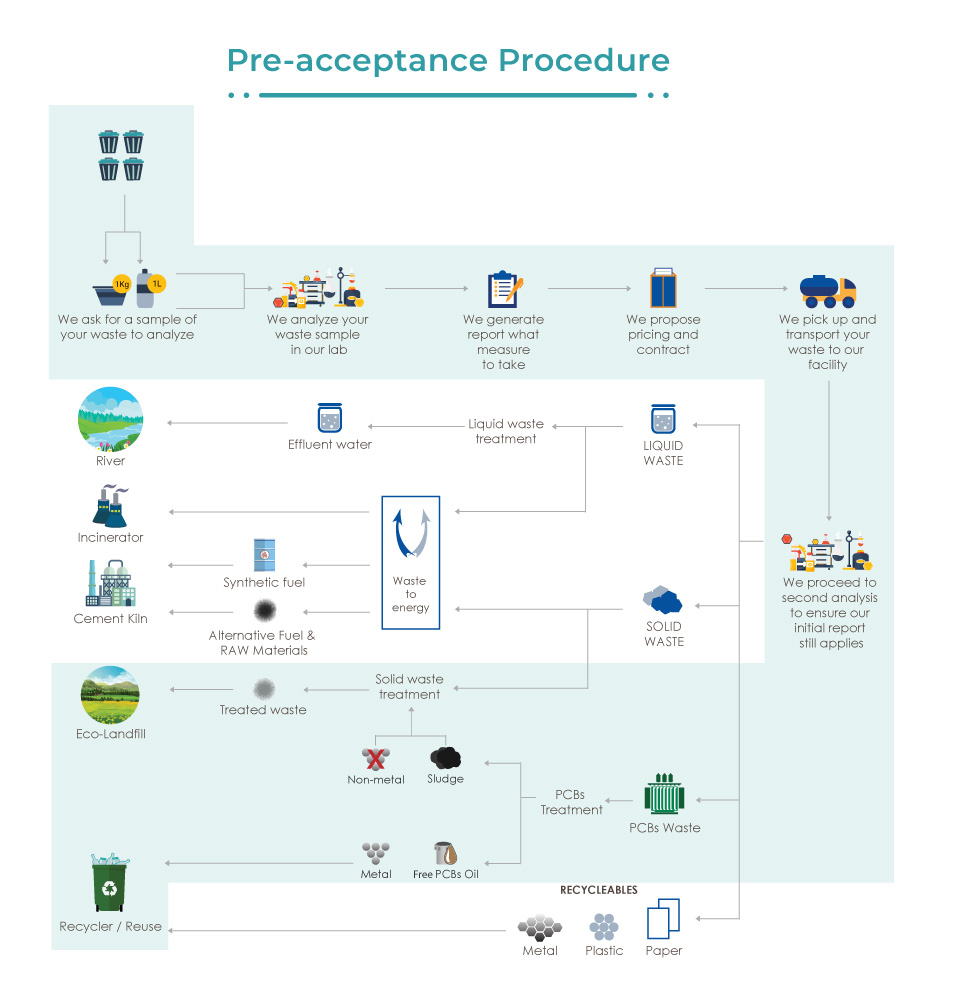

Rencana Pengolahan Limbah PCBs

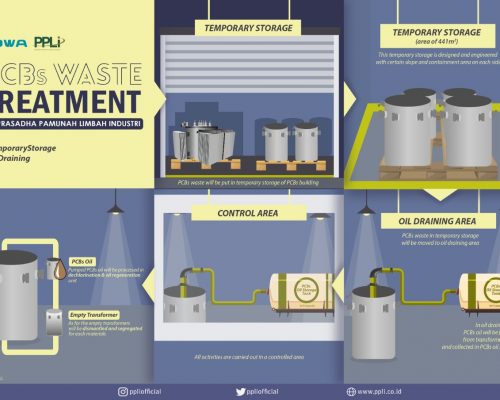

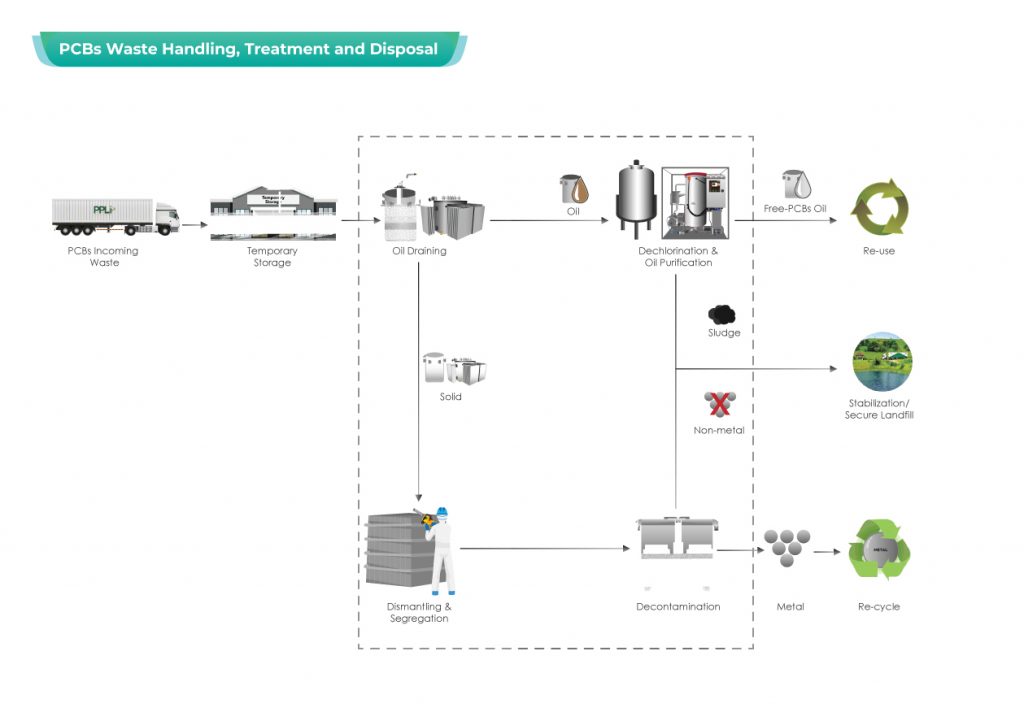

Penyimpanan Sementara

Fasilitas pengolahan PCBs PT. PPLI memiliki tempat penyimpanan sementara sendiri. Limbah PCBs dari customer (penghasil limbah) akan ditampung sementara di gedung PCBs. Lantai penyimpanan sementara ini dirancang dan direkayasa dengan kemiringan tertentu dan area penahan di setiap sisinya. Jika ada tumpahan, maka akan langsung mengalir ke area penahan dan tidak akan mencemari lingkungan fasilitas pengolahan PCBs. Tempat penyimpanan sementara terletak di area yang sama dengan area bongkar dan pengangkutan limbah PCBs. Penyimpanan sementara (termasuk area bongkar) memiliki luas 441 m2. serta dilengkapi dengan overhead crane dengan kapasitas angkat 10 ton.

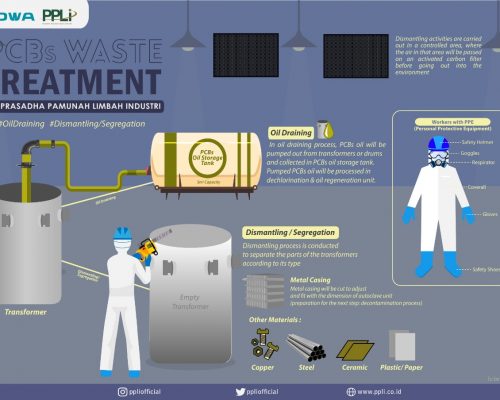

Pengurasan Minyak

Limbah PCBs di tempat penampungan sementara akan dipindahkan ke area pengurasan minyak. Pada proses pengurasan minyak, minyak PCBs akan dipompa lepas dari trafo atau drum dan ditampung dalam tangki penyimpanan minyak PCBs. Kapasitas tangki ini adalah 5 m3. Pengurasan oli dilakukan di atas oil pan box sebagai tindakan preventif jika terjadi tumpahan selama proses berlangsung. Semua kegiatan ini dilakukan di area yang terkendali. Selanjutnya minyak PCBs yang dipompa akan diproses di unit deklorinasi dan regenerasi minyak. Trafo kosong akan dibongkar dan dipisahkan menjadi beberapa jenis material.

Pembongkaran dan Pemisahan

Trafo kosong akan dibongkar dan dipisahkan menjadi beberapa jenis material seperti metal casing, tembaga, besi, keramik, atau plastik/kertas. Proses pembongkaran dilakukan untuk memisahkan bagian-bagian transformator sesuai dengan jenisnya. Metal casing akan dipotong menyesuaikan dan menyesuaikan dengan dimensi unit autoklaf (persiapan untuk langkah selanjutnya: proses dekontaminasi). Kegiatan pembongkaran dilakukan di area terkendali, dimana udara di area tersebut akan dilewatkan pada filter karbon aktif sebelum lepas ke lingkungan. Pekerja dalam proses ini menggunakan Alat Pelindung Diri (APD) yang memenuhi standar keselamatan seperti respirator, coverall, sepatu keselamatan, helm keselamatan, kacamata, dan sarung tangan, untuk meminimalkan paparan terhadap pekerja.

Dekontaminasi

Proses dekontaminasi merupakan proses penghilangan residu (minyak PCBs) pada transformator termasuk komponennya dengan menggunakan uap pelarut. Proses ini dilakukan dalam unit autoklaf dalam kondisi vakum dan sistem tertutup. Pelarut yang digunakan dalam proses dekontaminasi adalah perchloroethylene (PCE) atau trichloroethylene (TCE).

Pelarut akan dipanaskan hingga fase uapnya dan membilas kontaminan dalam bahan secara terus menerus. Uap pelarut kemudian dikondensasikan menggunakan sistem pendingin dan didaur ulang di distiller (dalam kondisi vakum) dan diuapkan kembali, dan proses dekontaminasi diulangi. Siklus ini akan berlanjut hingga konsentrasi PCBs yang diharapkan tercapai. Sehingga pelarut akan digunakan kembali dan tetap berjalan di sistem.

Jika target dekontaminasi sudah tercapai, trafo/material sudah didekontaminasi. Bahan dilepaskan dari autoklaf dan “dikeringkan” di area pengeringan yang dilengkapi dengan filter karbon aktif untuk memastikan tidak ada uap pelarut yang terlepas ke lingkungan. Ruang kerja proses dekontaminasi juga dilengkapi dengan filter karbon aktif sebagai bentuk antisipasi jika ada uap pelarut yang terlepas ke lingkungan kerja.

Material logam hasil dekontaminasi dapat didaur ulang, dan material lain yang tidak dapat didaur ulang akan diproses dan dibuang ke TPA.

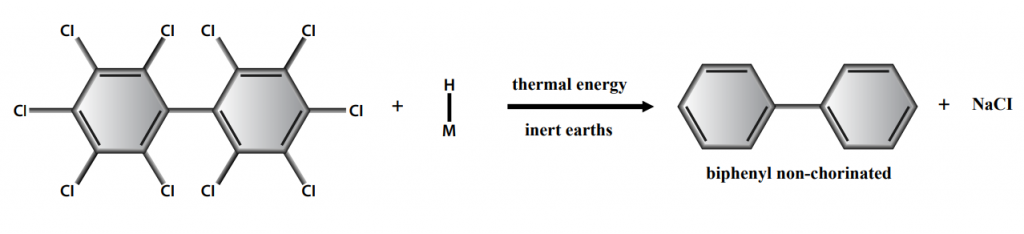

Deklorinasi dan Pemurnian Minyak

Deklorinasi

Minyak PCBs yang telah dilepaskan dari trafo dalam proses pengurasan minyak akan diproses di unit deklorinasi. Proses ini dilakukan dalam sistem tertutup dan kondisi vakum. Proses deklorinasi adalah penghilangan satu atau lebih atom klorin dalam molekul PCBs dengan menggunakan logam alkali. Pereaksi yang digunakan dalam proses ini adalah logam natrium (Na). Logam natrium akan membentuk ikatan ionik dengan atom klor dan bergabung menjadi garam NaCl. Selanjutnya, molekul PCBs akan berubah menjadi hanya bifenil (non-klorinasi). Reaksi kimia yang terjadi sebagai berikut:

Logam natrium akan dilarutkan dalam minyak PCBs (dalam jumlah kecil) dalam tangki reagen sebagai langkah persiapan sebelum dimasukkan ke dalam tangki deklorinasi. Tangki reagen dan tangki deklorinasi akan dipanaskan menggunakan boiler minyak diathermic dan suhunya dijaga pada 110 C. Setelah itu, campuran natrium akan dipompa ke dalam tangki deklorinasi yang berisi minyak PCBs dan reaksi dilanjutkan. Proses deklorinasi dilakukan dengan sistem batch.

Proses reaksi deklorinasi membutuhkan waktu kurang lebih 30-60 menit dan dilakukan pengambilan sampel secara berkala untuk mengetahui konsentrasi PCBs pada tangki deklorinasi. Setelah proses selesai (konsentrasi PCBs sudah mencapai target yang ditetapkan), oli siap disaring. Bleaching earth ditambahkan sebelum minyak memasuki unit penyaringan. PCBs bebas minyak dari tangki deklorinasi, setelah suhu diturunkan kemudian disaring menggunakan filter press. PCBs bebas minyak yang disaring akan diproses lebih lanjut di unit pemurnian minyak. Filter cake atau lumpur yang disaring diproses dengan Stabilisasi sebelum ditimbun di tempat pembuangan limbah.

Pemurnian Minyak

PCBs bebas minyak dari proses deklorinasi setelah proses penyaringan dipompa ke unit pemurnian untuk mengurangi kadar air menjadi 10-15 ppm dan menghilangkan gas terlarut. Setelah rangkaian proses ini selesai, PCBs bebas minyak telah dimurnikan dan trafo siap digunakan kembali dan telah memenuhi standar/spesifikasi oli trafo.

Keamanan dan Pemantauan Lingkungan

Gambar 1. Surface Water Sampling

Gambar 2. Air Ambient Sampling

Tindakan untuk Kontaminasi Udara

- Knalpot dari pompa vakum sudah diolah sebelumnya

oleh karbon aktif sebagai jaring pengaman sebelumnya

dilepaskan. - Pembuangan dari area pembongkaran dilakukan pra-perawatan

oleh karbon aktif sebelum dilepaskan. - Operasi tekanan negatif

Tindakan untuk Mencegah Kebocoran

- Penampungan tumpahan (drainase dan sump pit)

- 1% kemiringan lantai bangunan

- Lantai dilapisi dengan epoksi.

Tindakan Darurat

- Alarm kebakaran otomatis

- Alat pemadam kimia

- Hidran kebakaran

Pemantauan rutin untuk PCBs:

- Perchloroethylene di udara sekitar

- PCBs di permukaan air

Kontrol Kualitas

Gambar 3. Laboratory Analisis

Kontrol kualitas dilakukan oleh yang laboratorium analitik berkualifikasi yang memiliki sertifikasi dari :

- ISO/ IEC-17025

- Laboratorium Lingkungan yang Disetujui KLHK